Kabuk Değirmen Kesici

Shell Mill Ne Zaman Kullanılır?

Bir Kabuk Değirmeni genellikle aşağıdaki durumlarda kullanılır:

Geniş Yüzey Frezeleme:Kabuk değirmenleridaha büyük çaplara sahip olduklarından, geniş yüzey alanlarını hızlı bir şekilde frezelemek için idealdirler.

Yüksek Verimlilik: Tasarımları daha fazla ek parça ve daha yüksek ilerleme oranlarına olanak sağlayarak verimliliği artırır.

Çok yönlülük: Takımlar kolayca değiştirilebilir, bu dakabuk değirmenlerifarklı malzemeler ve yüzeyler için çok yönlüdür.

Daha İyi Yüzey Sonu: Kesici kenar sayısının artması genellikle daha pürüzsüz bir yüzey elde edilmesini sağlar.

Maliyet Etkinliği: İlk maliyetlerin daha yüksek olmasına rağmen, tüm takımı değiştirmek yerine tek tek uçları değiştirebilme olanağı uzun vadede maliyetleri düşürebilir.

Kabuk Değirmeninin Avantajları

Çok Yönlülük – Kabuk frezeler, neredeyse her türlü çevresel veya yuva frezeleme işlemini gerçekleştirebilir. Esneklikleri, tek bir takımla düz yüzeyler, omuzlar, yuvalar ve profiller frezelemeyi mümkün kılar. Bu, atölyede ihtiyaç duyulan takım sayısını azaltabilir.

Malzeme Kaldırma Oranı – Kabuk frezelerin geniş kesme yüzeyi, uç frezelere göre daha hızlı malzeme kaldırabilmelerini sağlar. Yüksek metal kaldırma oranları, onları kaba kesimler ve ağır işleme uygulamaları için ideal hale getirir.

Kararlı Kesim – Kabuk freze gövdelerinin geniş kesme kenarları ve sağlamlığı, derin eksenel kesme derinliklerinde bile kararlı kesim sağlar. Kabuk frezeler, sapma veya titreşim olmadan daha ağır kesimleri kaldırabilir.

Talaş Kontrolü – Kabuk freze bıçaklarındaki kanallar, derin boşlukları veya cepleri frezelerken bile verimli talaş tahliyesi sağlar. Bu, talaşın yeniden kesilme olasılığını azaltarak daha temiz bir frezeleme sağlar.

DezavantajlarıKabuk Değirmeni:

Sınırlı Uygulama: Yüzey frezeleri gibi, kabuk frezeleri de öncelikli olarak yüzey frezeleme için kullanılır ve detaylı veya karmaşık frezeleme işlemleri için uygun olmayabilir.

Maliyet: Kabuk değirmenlerin boyutları ve karmaşıklıkları nedeniyle ilk maliyetleri daha yüksek olabilir.

Mil Gerektirir: Kabuk değirmenleri montaj için bir mil gerektirir, bu da genel maliyeti ve kurulum süresini artırır.

Kabuk Freze Aleti Seçiminin Unsurları

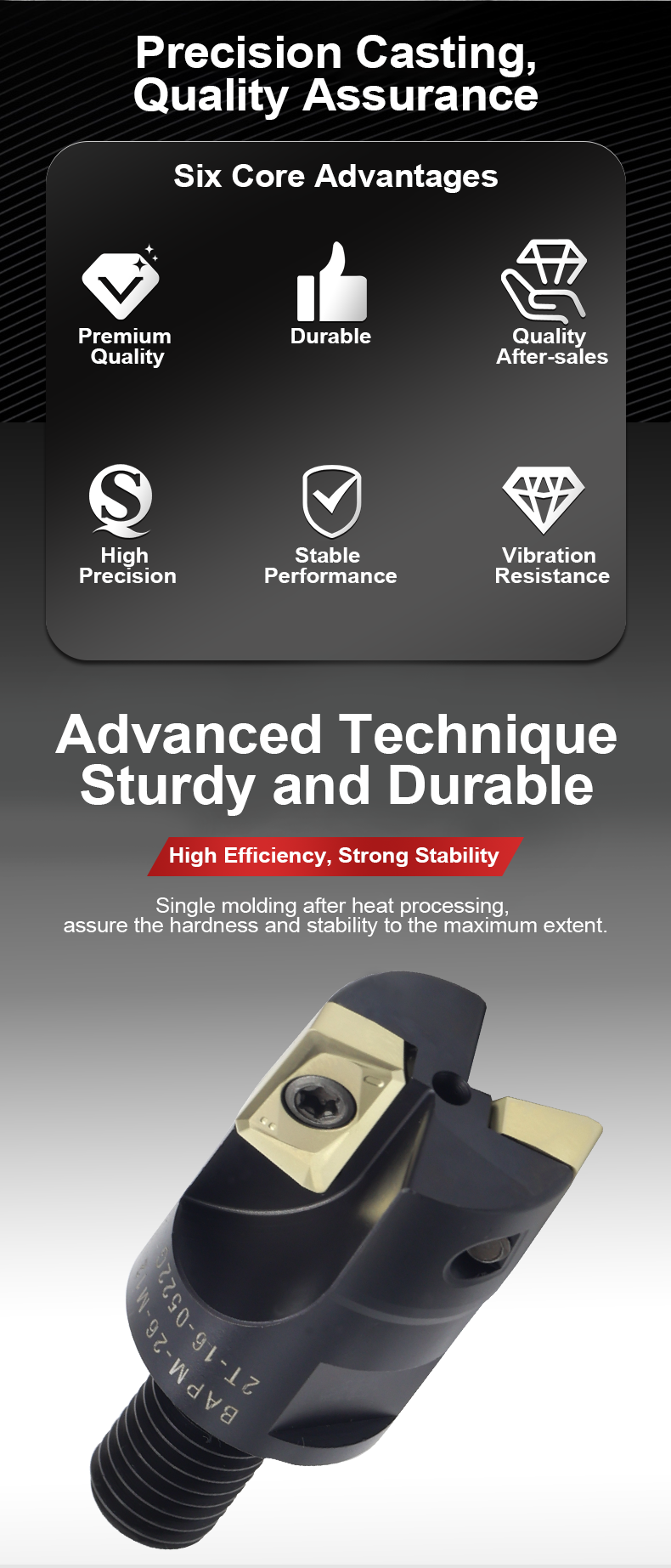

Kesici Malzeme – Karbür gövdeli frezeler, çoğu malzeme için en iyi aşınma direncini sunar. Yüksek hızlı çelik de kullanılabilir, ancak bu kullanım daha düşük sertlikteki malzemelerle sınırlıdır.

Diş Sayısı – Daha fazla diş daha ince bir yüzey sağlar ancak daha düşük ilerleme hızları sağlar. Kaba işleme için 4-6 diş yaygınken, yarı finiş/finisaj için 7+ diş kullanılır.

Helis Açısı – İşlenmesi zor malzemeler ve kesintili kesimler için daha düşük bir helis açısı (15-30 derece) önerilir. Daha yüksek helis açıları (35-45 derece), çelik ve alüminyumun genel frezelenmesinde daha iyi performans gösterir.

Flüt Sayısı – Daha fazla flüte sahip kabuk frezeler daha yüksek ilerleme hızlarına izin verir ancak talaş boşaltma için alandan fedakarlık eder. En yaygın olanı 4-5 flüttür.

Uçlar ve Katı Karbür – Gömme dişli kesiciler, değiştirilebilir kesici uçların indekslenmesine olanak tanır. Katı karbür takımlar aşındığında taşlama/bileme gerektirir.